1. Ausgangslage

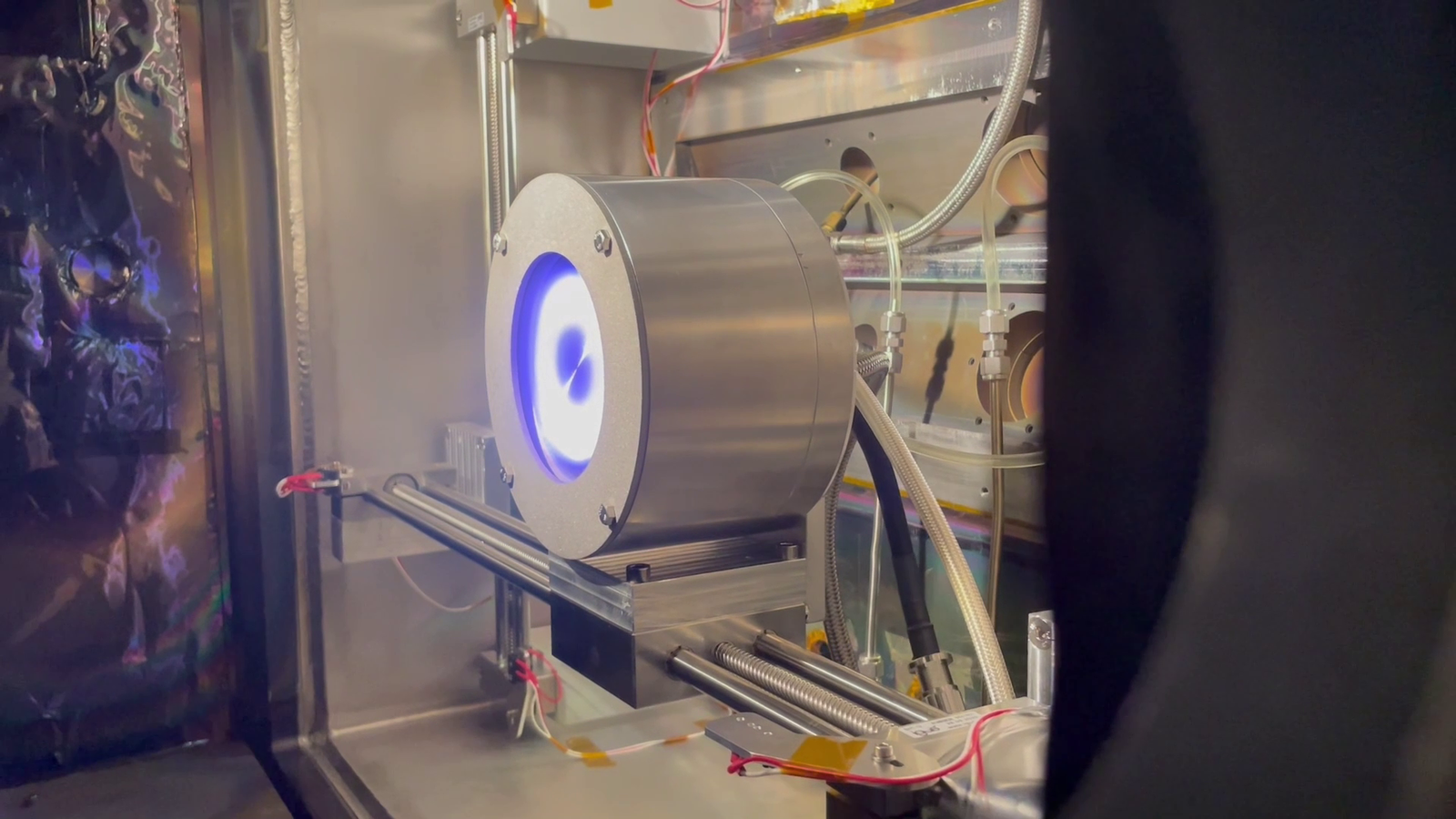

Als Basis dient eine bestehende Labor-Beschichtunganlage, welche umgerüstet werden soll. Auch das Magnetron mit einem Durchmesser von 100mm wurde zugekauft.

2. Ziel der Arbeit

Vielseitigkeit bereitet mir Freude. Von Entwurf, über Konstruktion bis hin zur Fertigung und Inbetriebnahme sollen im Rahmen dieser Arbeit durchgeführt werden. Hauptziel dieser Arbeit ist es also, am Ende ein funktionierendes Produkt in Betrieb nehmen zu können.

3. Herausforderungen

Der Beschichtungprozess findet in einer Hochvakuum-Umgebung statt. Das bedeutet, dass der Druck in der Beschichtungkammer mit sehr leistungsfähigen Vakuum- und Turbomolekularpumpen auf weit unter 1/100 mBar abgesenkt wird.

Dies stellt ganz besondere Anforderungen an Bauteile und Komponenten dar. So existiert im Vakuum zum Beispiel keine Kühlwirkung durch Konvektion - Motoren heizen sich deshalb kontinuierlich auf.

Auch die Materialwahl ist eingeschränkt, da viele Materialien im Vakuum ausgasen. Auf Schmiermittel muss größtenteils verzichtet werden.

3. Vorgehen

Grundsätzlich wurde nach den Regeln der methodischen Konstruktion vorgegangen. Dabei mussten gewisse Arbeiten wie zum Beispiel die Bestellung zeitkritischer Komponenten vorgezogen werden.

Ich habe die Ausgangslage analysiert, das Hauptproblem abstrahiert und in einzelne Teilaufgaben unterteilt.

So konnte für die gegebene Aufgabenstellung das bestmögliche Produkt entwickelt und gebaut werden.

4. Der Weg zum Ziel

Nach Evaluation der richtigen Komponenten wurde der Festigkeitsnachweis der Linearführungen rechnerisch erbracht. Die Motoren wurden dimensioniert und Geschwindigkeiten sowie Drehmomente berechnet.

Nach Bestellung aller wichtigen Teile wurde die Lösung im 3D-CAD ausgearbeitet und alle nötigen Fertigungszeichnungen erstellt. Auch die Fertigung der Teile übernahm ich teilweise mit Hilfe meiner eigenen CNC-Fräsmaschine selber.

Nach der Montage konnte die Mechanik erfolgreich in Betrieb genommen werden.

5. Lösung

Dank ausführlicher Planung konnte ein optimal auf die Anforderungen passende Lösung fertiggestellt werden.

Die Linearführungen wurden bei IGUS bestellt, sind eine Spezialanfertigung und komplett aus rostfreiem Stahl gefertigt. Angetrieben werden die Achsen von vakuumtauglichen Schrittmotoren. Gesteuert wird wird die Positionierung mit einer Siemens S7-1200 SPS. Als Bedieninterface dient ein Siemens KTP700 Touch-HMI.

6. Ausblick

Diese Lösung wird im Bereich der Forschung und Entwicklung viele neue Erkenntnisse ermöglichen. Sie ist Teil eines übergeordneten, sehr viel grösseren Projekts, welches die GlasTrösch AG und deren Produkte maßgeblich beeinflussen wird.

Unmittelbar nach Abgabe der Diplomarbeit wurde die Labor-Beschichtunganlage für Versuche und Entwicklungsarbeiten in Betrieb genommen.