Ausgangslage

Bislang wurden die Kisten für das Schüttgut von den Mitarbeitenden der Stanzerei manuell ausgetauscht. Dies erfordert regelmässige und zeitintensive Kontrollen an den Anlagen. Aktuell gibt es bereits zwei Kistenwechselsysteme, die jedoch in einer prozessoptimierten Arbeitsweise nicht genutzt werden können.

Einerseits existiert ein Rundteller, der mit Blechboxen bestückt ist. Das Problem hierbei ist: Das Schüttgut muss zum Schluss in die Standardkisten geleert werden für die Weiterbearbeitung in der Galvanik. Dazu kann die Türe der Schallschutzwand nicht geschlossen werden, da der Durchmesser der Anlage zu gross ist.

Andererseits ist ein Kistenwechselsystem für Standardkisten vorhanden. Dieses kann aber nur eine von drei möglichen Kistengrössen wechseln. Durch die senkrechte Betriebsweise an der Stanzmaschine kann diese Anlage ebenfalls nur mit offener Tür betrieben werden.

Ziel

Es wird angestrebt, eine Anlage zu entwickeln, die in der Lage ist, autonom zwischen vier bis sechs Kisten zu wechseln. Die Anlage soll die Flexibilität bieten, alle drei verfügbaren Kistengrößen einzusetzen. Ein entscheidendes Kriterium ist zudem die Möglichkeit, während des Betriebs die Tür der Schallschutzwand schliessen zu können.

Probleme

- Beschränkter Platz aufgrund der Schallschutzwand

- Anpassung auf die jeweilige Kistengrösse

- Leere Kisten anheben, damit die unterste freiliegt

- Stanzvorgang wird nicht unterbrochen beim Wechsel der Kisten (es folgen stetig Teile)

Lösung

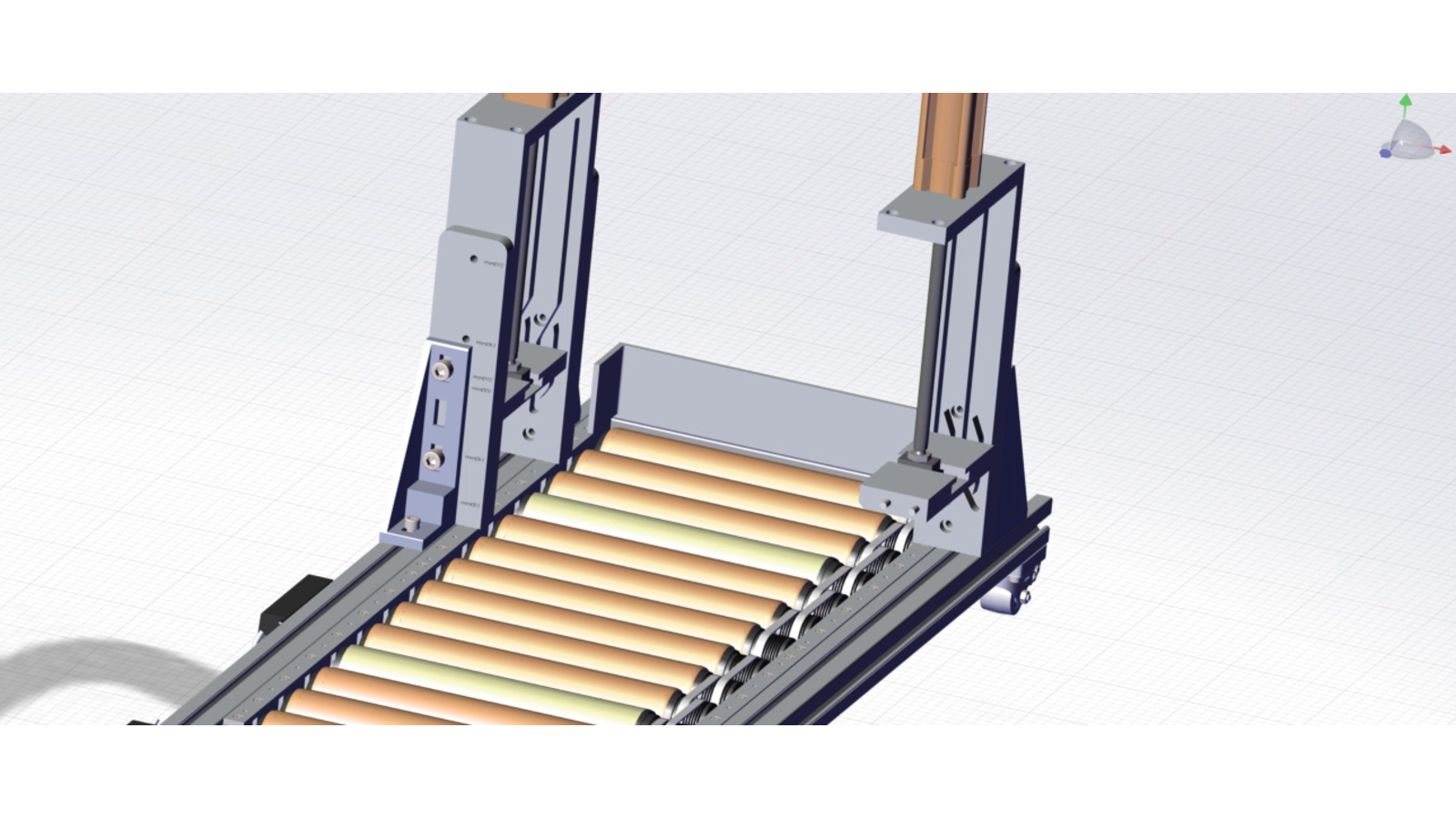

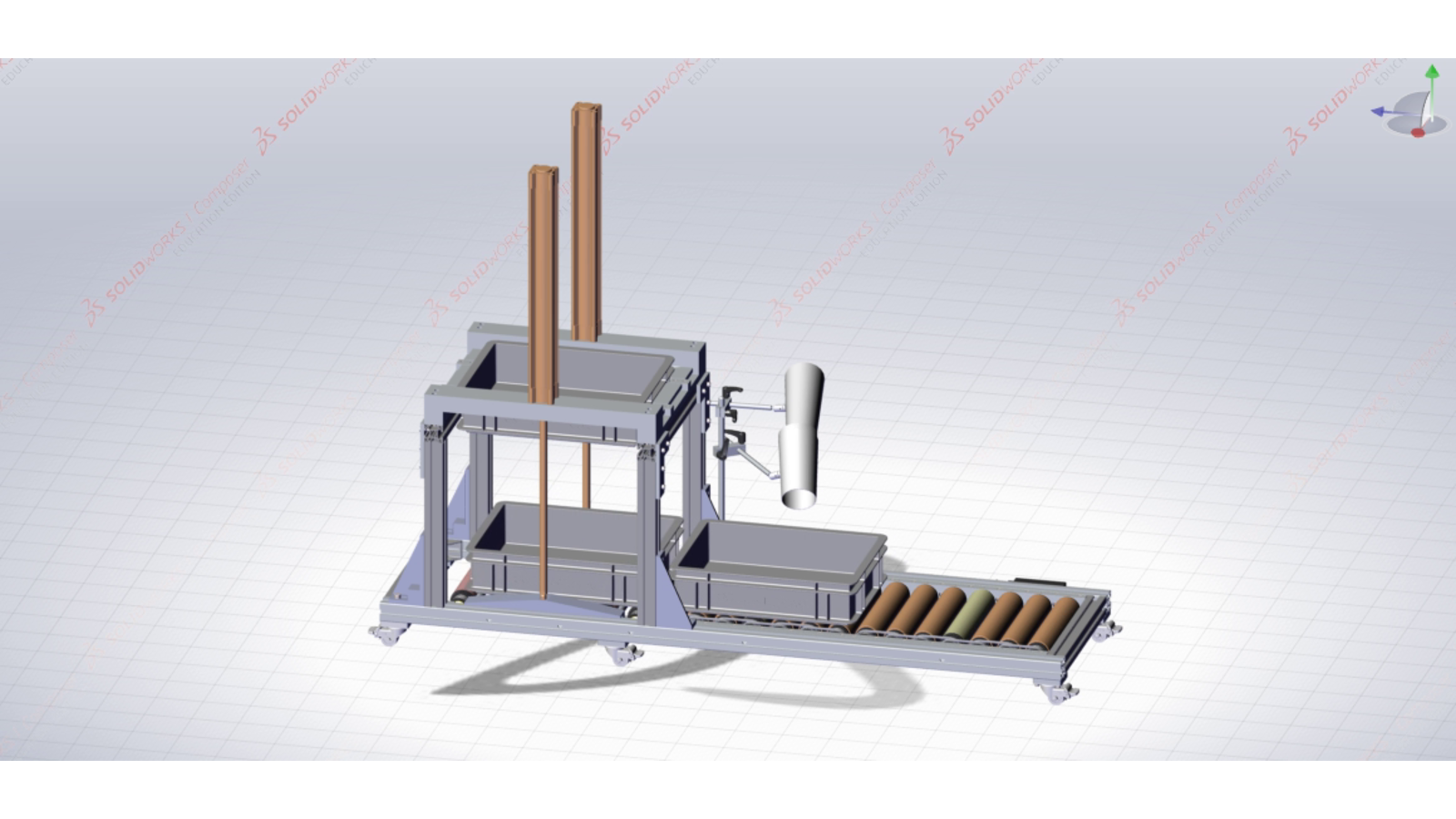

Nach einer ausgiebigen Auswertung aller Teilfunktionen wurde die bestmöglichste Lösung zusammengestellt. Mit der gewählten Lösung werden sowohl die leeren als auch die vollen Kisten gestapelt gelagert. Die leeren Kisten werden vom Stapel unten entnommen. Die oberen Kisten werden mit einem Schiebersystem, angetrieben von Zylindern, angehoben. Die freiliegende, leere Kiste steht auf einem Rollenförderer. Diese Förderart erlaubt jegliche Positionen mit der Kiste anzufahren. Im nächsten Schritt wird die leere Kiste mit Schüttgut befüllt. Die Stanzteile gelangen durch ein flexibles Rohrsystem direkt in die Kiste. Die volle Kiste rollt eine Station weiter auf eine Hebevorrichtung. Gleichzeitig folgt eine nächste, leere Kiste nahtlos, um neues Schüttgut aufzufangen. Bei der Hebevorrichtung wird die volle Kiste mit Zylindern angehoben. Mit einer Fallenfunktion wird sie in der Höhe gehalten, und die Zylinder fahren leer wieder hinunter. Die nachfolgenden, vollen Kisten werden unten nachgedrückt und so aufgestapelt. Aufgebaut ist alles auf einem Grundgerüst aus Aluprofilen.

Nutzen / Mehrwert

Das Personal wird mit dieser Anlage entlastet, indem weniger Handarbeit notwendig ist. Ihre Qualitäten können dort eingesetzt werden, wo sie auch wirklich benötigt werden. Die Kosten für das neue Kistenwechselsystem inklusive Fertigung und Montage wird auf zirka 6'600 Franken geschätzt. Für das Wechseln der Kistenstapeln wird pro Woche rund eine halbe Stunde Arbeit gebraucht. Bei der aktuellen Variante mit dem manuellen Wechseln der einzelnen Kisten dauert es deutlich länger, nämlich eineinhalb Stunden pro Woche. Bei einem Stundensatz von 30 Franken der Arbeiter wird sich die komplette Anlage bereits nach etwas mehr als vier Jahren amortisiert sein.