Ausgangslage

Es existieren drei verschiedene Rxhq Motortypen: Rxhq-50, Rxhq110T1.5 und Rxhq110T4.0. Die beiden Rxhq110 unterscheiden sich nur in der Bauhöhe und dem Nenndrehmoment.

Der Testprozess wird in drei Programmen durchgeführt. Das Messsystem wird kalibriert und anschliessend mit einem Referenzmesssystem abgeglichen. Zum Schluss wird ein Leistungstest durchgeführt.

Die Tools und Stationen zur Ausführung der Programme sind bereits vorhanden. Die Stationen sind allerdings behelfsmässig aufgebaut und nicht sauber verkabelt. Zudem muss der zu testende Motor mehrmals aufgespannt und jedes Programm einzeln ausgeführt werden, was für den Bediener zu einem arbeitsaufwändigen Prozess führt.

Ziel

Der neue Prozess soll sicherer sein und verkürzt werden. Beides lässt sich durch die Minimierung von benötigten Eingriffen des Bedieners erreichen.

Die Station soll kompakt und sauber konstruiert werden.

Kernproblematiken

- viele Motorenkonfigurationen (Motortyp, Messsystem: magnetisch oder optisch, Motorkabel: Anschlusskabel oder Verlängerungskabel)

- aktuell viele Eingriffe durch den Bediener notwendig

Lösung

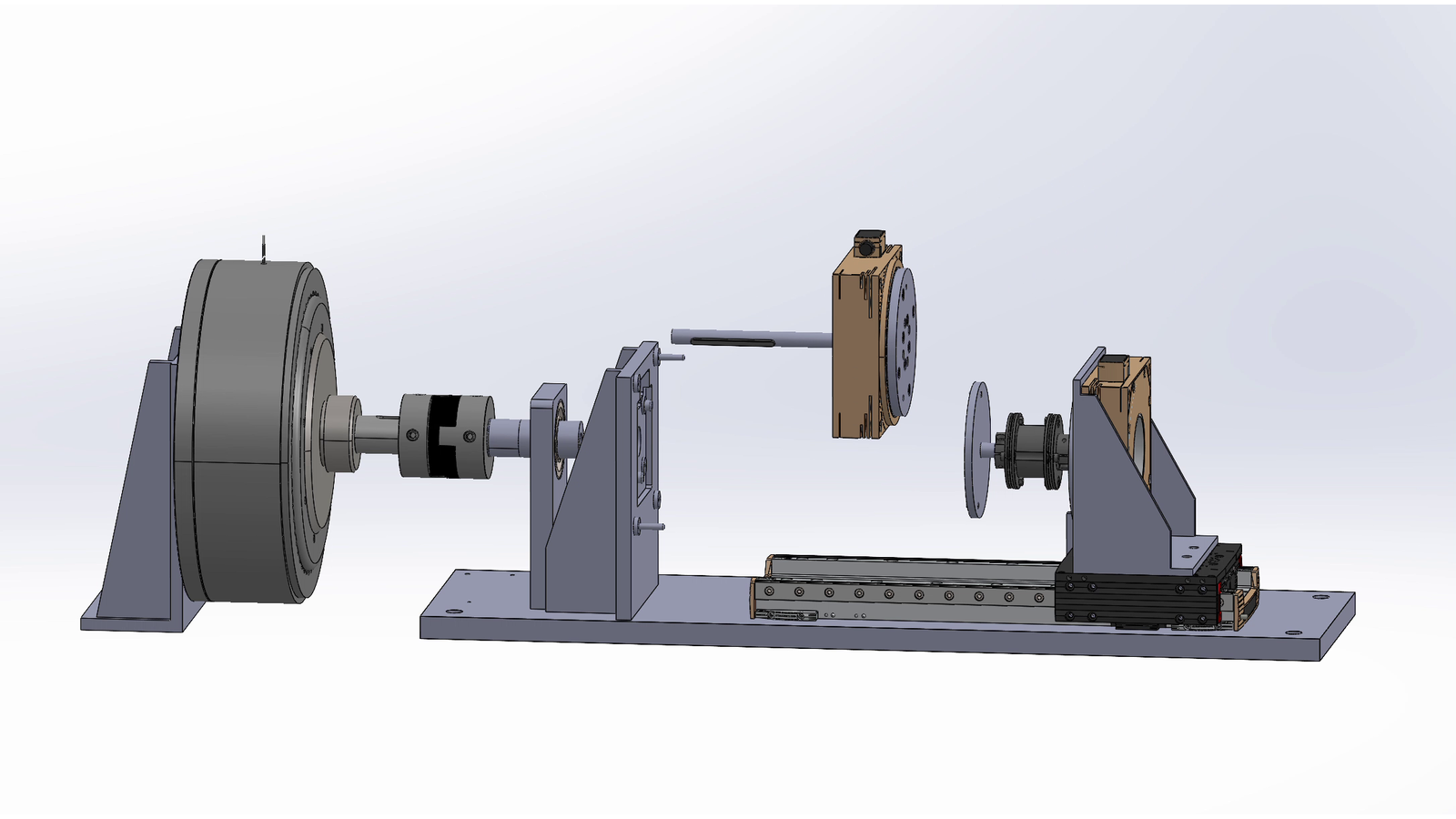

Als erster und zentraler Schritt wurde ein Grobkonzept entwickelt, das die Grundlage für die Optimierung bildet. Dabei wurden drei verschiedene Varianten analysiert und die erfolgversprechendste Lösung weiter ausgearbeitet.

Das Messssystem wird bei allen Motortypen mit Hilfe eines Rxhq110-T1.5 kalibriert. Mit dem Messsystem dieses Motors wird auch direkt der Messsystemabgleich durchgeführt. Durch eine Linearbewegung wird der Referenzmotor abgekoppelt, worauf der Leistungstest mit dem Testmotor durchgeführt wird. Um einen Widerstand für den Motor zu erzeugen wird eine Wirbelstrombremse eingesetzt. Das Bremsmoment dieser Bremse kann über den Strom sowie die Spannung verändert werden. Je nach Motortyp und dessen Leistung wird die Bremse über ein speicherprogrammierbares Netzteil mit der entsprechenden Spannung und dem Strom gespiesen.